1.目的

1.1 合理合适制定有效的生产计划,确保产品交付准确、及时,降低库存成本,提高生产效率,满足客户要求;

1.2 增强和提升公司对合约的履行能力。

2.适用范围

2.1 本公司产品之生产计划制定与安排、进度控制、调整与追踪均适用;

2.2 从订单评审后直至产品出货前全过程计划的实施与控制。

3.职责

3.1 本程序由 PMC 课制订、管理者代表(或其授权系统督导部)审核、总经理批准后生效。

3.2 商务课接收客户订单,组织评审或确认客户订单,协调客户和各部门间的联系。

3.3 PMC 课

3.3.1 参与订单评审或协助订单的确认;

3.3.2 接收客户订单相关资料,回复客户订单交期;

3.3.3 依照“标准产能”结合承诺的交付时间和生产现状,制定生产计划,并发放于相关部门;

3.3.4 跟踪并跟催物料到位和生产进度等状况;

3.3.5 组织并协调生产作业,并协调各部门与生产部门为保证生产计划的完成的关系;

3.3.6 外发加工物料和计划安排与追踪;

3.3.7 统计分析交期达成状况。。

3.4 生产部门(含注塑课、表面处理课[加工、组装]和外协加工商)

3.4.1 严格执行生产计划并如期完成生产任务。

3.5 采购课负责物料的采购及外发加工的管理和交期进度的跟进。

3.6 品保部

3.6.1 负责及时对进料、制程、出货等进行检验、试验和监视;

3.6.2 负责品质异常处理,直至关闭;

3.6.3 负责相关检验文件的编写和需要时提供或提交。

3.7 仓库课

3.7.1 负责物料或产品的入库点收、储存、发放,及客户退产品的点收;

3.7.2 负责配合各部门备货。

3.8 项目课

3.8.1 负责新产品的工艺设计和安排;

3.8.2 负责编制标准产能;

3.8.3 负责新产品量产前技术问题的解决。

4.标准应用与定义

4.1 标准引用

4.1.1 IATF16949:2016(覆盖 ISO9001:2015)标准之条款:8.5.1.7;

4.1.2 ISO14001:2015 标准之条款:N/A。

4.2 定义

4.2.1 BOM:每种产品的单个零件规格说明及用料标准,依此表可以直接核算整个订单的物料用量;

4.2.2 标准产能:是指在正常情况下,设备、人力等因素都在正常情况下的最大生产量;换言之就是生产能力;

4.2.3 产能:是指单位工作时间内的合格品的产出数;

4.2.4 工作时间:作业员的实际的作业时间,由时间减去相关活动产生的等待时间。

4.2.5 合格品产出数:生产现场的产出必须一定要是合格品,才能作为产能计算的依据

4.2.6 产能的计算公式:产能=单位工作时间/节拍时间;其中:

4.2.6.1 节拍(Takt,德文)时间是指该生产线产出单位产品的时间间隔,它等于该生产线的瓶颈时间;

4.2.6.2 单位工作时间是指出勤时间减去相关活动产生的等待时间;

4.2.6.3 生产节拍是指一定时间长度内,总有效生产时间与需求数量的比值;

a 生产节拍的计算公式为:T=Ta/Td

b T = Takt Time (生产节拍)

c Ta = Time Available (可用工作时间,min 数/天)

d Td = Time demanded or Customer demand (客户需求,件数/天)

e 例子:每天日班总计有 8 小时(480min)举例;午餐 30min、休息 30min (2 *15 min)、交接班 10min 和基本维护检查 10min,则,可用工作时间 = 480 – 30 – 30 – 10 – 10= 400min;客户需求 400pcs/天,每个零件的生产时间应控制在 1min 以内来满足客户。

5.程序

5.1 生产计划编制前的准备

5.1.1 商务课接到订单,

5.1.1.1 对新客户、新型号,商务课组织相关部门(至少包含,但不限于此:PMC 课、研发部等)进行订单评审,具体执行 COP01-01《合同评审控制程序》;

5.1.1.2 对常规订单(即已经量产),商务课与 PMC 课进行订单确认即可,具体执行COP01-01《合同评审控制程序》;

5.1.1.3 执行 5.1.1.1~5.1.1.2 时,应充分考虑这些要素:现有订单量、生产产能、材料库存、加工工序、加工机台等信息,及需要采购的物料的到料时间,评审订单的交期等;

5.1.1.4 其它技术文件、工艺文件(含标准产能或称之为生产节拍)和检验文件的准备。

5.2 生产计划的编制与发布

5.2.1 PMC 课结合订单评审结论、实际生产能力、物料供给状况,编制 RF-COP04-02-04【订单排期表】;适当时,裁剪相应的内容给相应的客户;

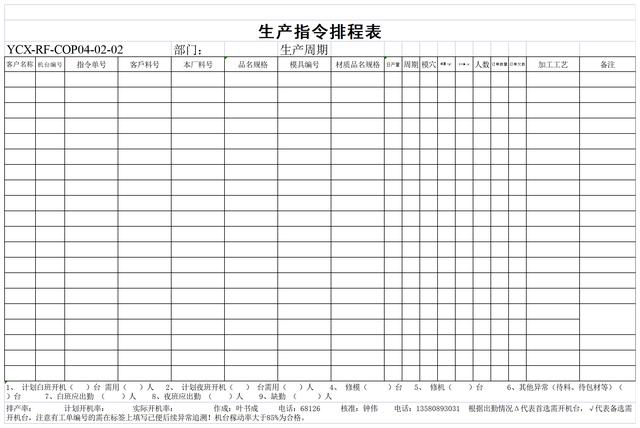

5.2.2 在 RF-COP04-02-04【订单排期表】基础上编制公司内部使用的 RF-COP04-02-02【生产指令排程表】;

5.2.3 将 RF-COP04-02-02【生产指令排程表】以各种形式向相关部门发布;

5.2.4 RF-COP04-02-02【生产指令排程表】的制订原则上

5.2.4.1 在文件上应体现出产品名称、产品编号、色号、订单数量、投产日期、生产数量、日要求产量、完成期等其他要求,

5.2.4.2 在制定每工作日生产任务时要与实际的生产能力相适应,实现均衡生产;

5.2.4.3 RF-COP04-02-02【生产指令排程表】每天下午编制第二天的生产计划,

5.2.4.4 每工作日下班前发放 RF-COP04-02-02【生产指令排程表】于相关部门,

5.2.4.5 对于下发后的 RF-COP04-02-02【生产指令排程表】在第二日因某种原因需对生产计划作调整时,PMC 课不再下发新的 RF-COP04-02-02【生产指令排程表】,只在电脑系统中作计划调整,必要时用 RF-MP01-02-01【联络函】的形式通知相关部门作计划变更安排。

5.3 生产进度管理

5.3.1 物料追踪控制

5.3.1.1 PMC 课需对所有的订单所需物料库存状况进行掌控, 视生产计划或订单状况及产品每天产能核算物料需求, 提前跟进物料, 了解次日生产欠料状况并跟催,及时供应生产;

5.3.1.2 针对生产部门日常退仓的不合格品, PMC 课应及时补充物料以满足生产所需;

5.3.1.3 PMC 课需随时掌握各部门各工序的实际生产状况,追踪生产进度,根据物料供应状况及时作生产调整;

5.3.1.4 PMC 课必须跟进车间的物料领用及耗用情况,每周统计并处理一次,对不合理领用应及时指出并纠正,并报告于 PMC 课负责人;

5.3.2 生产进度的跟进

5.3.2.1 生产部门(含注塑课、表面处理课[组装、加工]和外协加工商)应于每工作日 09:00之前将上一工作日生产实际情况,即 RF-COP04-01-01【生产日报表】;

5.3.2.2 生产部门未达成计划,应在 RF-COP04-01-01【生产日报表】说明原因;

5.3.2.3 PMC课在每工作日10:30之前将上一工作日生产实际情况登录于RF-COP04-02-02【生产指令排程表】(即修改“订单欠数”即可)并交 PMC 课负责人审核;

5.3.2.4 PMC 课必须每天跟进、跟催各生产部门的生产进度(适当时,每工作日上午 12:00前召开生产会议),核对各部门的实际产能与生产计划所要求的产能差距,督促生产部门加快进度, 若发现实际生产进度有不符合计划时, 应及时向 PMC 课负责人汇报,并协调各生产部门解决;

5.3.2.5 生产过程中需要外发加工产品时,由 PMC 课负责安排将部品发送给外发加工商,采购课根据 PMC 课每天提供的报表跟进外发商的生产进度及部品的及时返回,如出现异常时,具体参照 SP02-02《采购控制程序》。

5.4 生产计划的变更

5.4.1 遇下列情形,PMC 课可变更生产计划

5.4.1.1 客户增加、减少或取消订单

5.4.1.2 生产物料无法正常供应时

5.4.1.3 生产异常

5.4.1.4 其他不可抗力

5.4.2 当生产计划变更时,

5.4.2.1 PMC 课应与生产部门沟通协调确认变更后的生产计划安排,

5.4.2.2 必要时,PMC 课开出 RF-MP01-02-01【联络函】通知相关部门,对变更作出说明;

5.4.2.3 商务课在需要时通知相关客户;

5.4.2.4 如影响出货,执行 MP02-02《应急计划控制程序》并按相关的预案执行。

5.5 出货

5.5.1 生产部门依 PMC 课发布的 RF-COP04-02-03【出货计划表】或 PMC 课临时出货通知,应做好提前安排产品入库,仓库课将每工作日成品入库情况做帐反馈 PMC 课;

5.5.2 PMC 课根据入库情况提前填写 RF-SP03-01-12【用车申请单】交总务课安排车辆,

5.5.3 仓库课依 RF-COP04-02-03【出货计划表】、实际的入库情况以及车辆安排办理出货作业;

5.5.4 正常情况下,外贸订单由报关人员根据出货计划、商务课提供的发票、装箱单等资料自行办理报关手续,仓库课协助完成;

5.5.5 除前款 5.5.4 外,仓库课负责准时将产品交到客户指定地点。

5.6 统计分析:

5.6.1 PMC 课每月根据订单的完成状况,针对交期达成、物料损耗、计划达成等方面进行统计分析形成分析报表;

5.6.2 如必要,则要配合相关资料向相应部门发出 RF-MP05-01-02【异常联络单】并予以改善,直至符合。

5.7 订单完成后的善后

5.7.1 在每张订单生产完成后,PMC 课应在 2 个工作日内向生产部门(或含仓库课)发出盘点通知,并跟进各部门的盘点情况。

6.相关文件

COP01-01 合同评审控制程序

COP04-01 生产和服务提供控制程序

COP05-01 产品防护控制程序

MP02-02 应急计划控制程序

MP02-03 防错控制程序

MP05-01 纠正与预防措施管理程序

SP02-02 采购控制程序

7.记录

RF-COP04-02-02 生产指令排程表

RF-COP04-02-03 出货计划表

RF-COP04-02-04 订单排期表

RF-COP04-02-05 涉外工序状态表

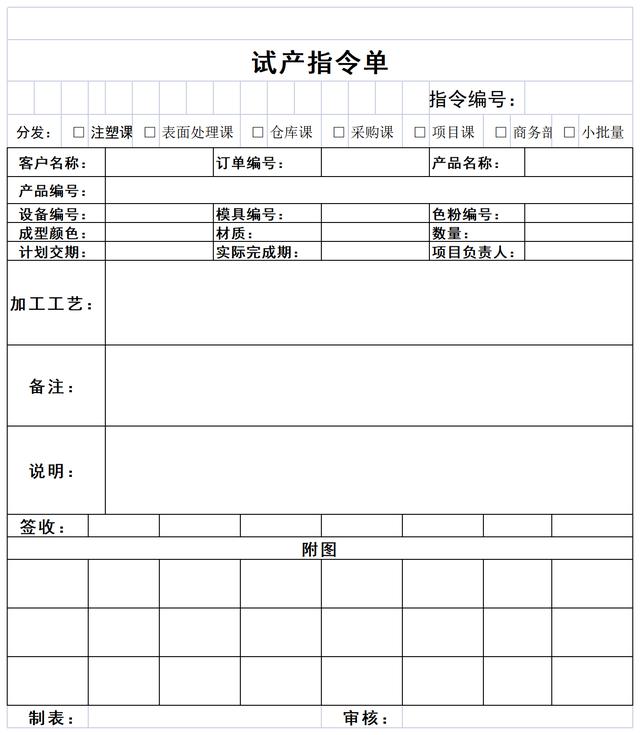

RF-COP04-02-06 样品制作指令单

............试读结束............

查阅全文加微信:3231169 如来写作网:gw.rulaixiezuo.com(可搜索其他更多资料) 本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3231169@qq.com 举报,一经查实,本站将立刻删除。

本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3231169@qq.com 举报,一经查实,本站将立刻删除。如若转载,请注明出处:https://www.wuxingwenku.com/25011.html